ホンダのホームページでリコールが発表されました。

今回は以下の内容となっています。

- 今回は燃料ポンプが原因

- 自動車の部品は成型樹脂が基本

- 成形条件とは?

- 作業後のチェックポイント

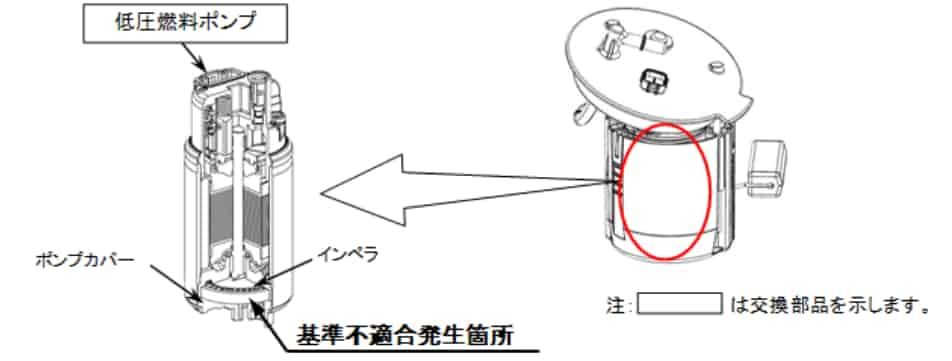

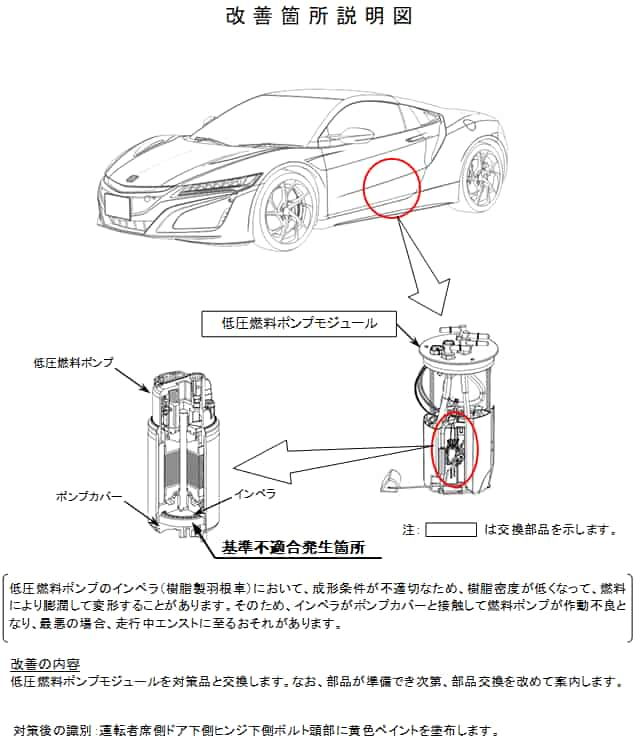

図解

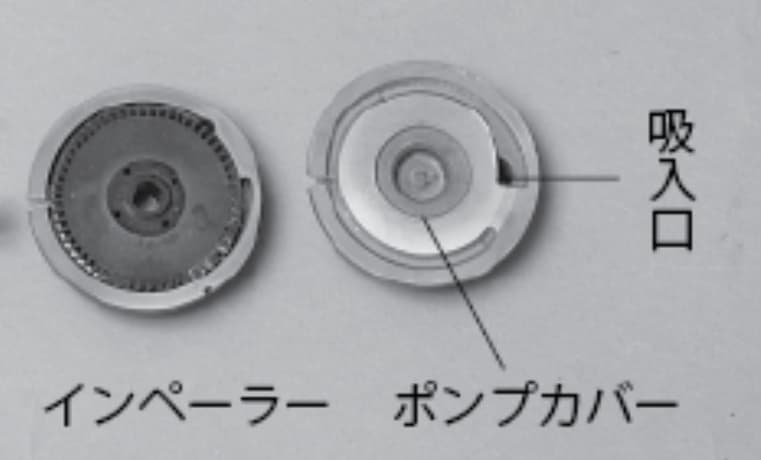

図解今回の原因

低圧燃料ポンプのインペラ(樹脂製羽根車)において、成形条件が不適切なため、樹脂密度が低くなって、燃料により膨潤して変形することがあります。そのため、インペラがポンプカバーと接触して燃料ポンプが作動不良となり、最悪の場合、走行中エンストに至るおそれがあります。

これは高速走行中に起こったら大惨事になりますね。加速できないので後続車に追突される危険性があります。それにしても成形条件で樹脂が膨らむことがあるのでしょうか?

引用:goonet

引用:goonet少し調べて見ました。

現在、熱硬化性樹脂と熱可塑性樹脂では、熱可塑性樹脂の方が圧倒的に生産量が多く、今後も熱可塑性樹脂の生産量の方が増えていくと予想されます。

その理由の1つが生産性の高さです。特に熱可塑性樹脂を「射出成形」で加工する方法は、成形機と金型さえあれば、原材料を投入するだけで連続的に作れるものであるため、多くの場面で使用されています。みんなの試作広場から引用

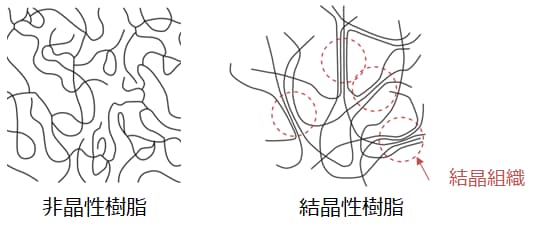

現在ほとんどの樹脂部品は「熱可塑性樹脂」を射出成形しており、高い量産性と品質を保っているが、特性として安定しない部分が有り、有機溶剤などで溶けたり、変形したりする場合があるみたいです。その特性としては、「非結晶性合成樹脂」と「結晶性合成樹脂」の2通りがあります。

特性と種類

引用:みんなの試作広場

引用:みんなの試作広場「非結晶性合成樹脂」

透明性が高いこと、結晶化現象がないこと、成形後のひずみが少なく寸法精度が高いことなどの長所があります。

しかし、有機溶剤によって膨潤、溶解しやすいため、応力と薬品の共存によってクラックが発生する「ソルベントクラック現象(環境応力割れの一種)」(後述)を起こしやすいといった短所があります。

「結晶性合成樹脂」

透明性が出にくく残留ひずみが入りやすいこと、成形収縮率が大きく寸法精度が出にくいことといった短所があります。

その一方で、長所は、薬品耐性やガスバリア性に優れていること、結晶化度が高くなるとより高強度、高弾性の性質を持つといったことです。

自分なりの予想

今回の原因はプラスチックの成形条件みたいですが、合成樹脂に使われた材料により膨潤が起こったと思いました。

上記の「非結晶性合成樹脂」に当てはまりそうです。なお、ガソリンは「有機溶剤」ではないので有機溶剤による膨潤ではなさそうですね。

リコール作業後のチェックポイント

リコール作業は普段外さない部品まで外すので、作業完了後の納車時には傷などのチェックは必ず欠かさない事です。

シートはちゃんと固定されているか?

図でみる助手席シート下に燃料ポンプがあるみたいです。シートを外す作業が発生するので搭乗時にガタがないか確認しましょう。

内装にガタや傷はないか?チリがあっているか?

燃料ポンプにアクセスするには多くの内装部品を外します。外す時と組み直すのでは難易度が違うので、ちゃんと部品が組み上がっているか確認しましょう。しっかり装着されていないと異音の原因になります。